光接收机铝外壳的主流加工工艺有哪些?压铸、CNC铣削如何选择?

2025-06-07

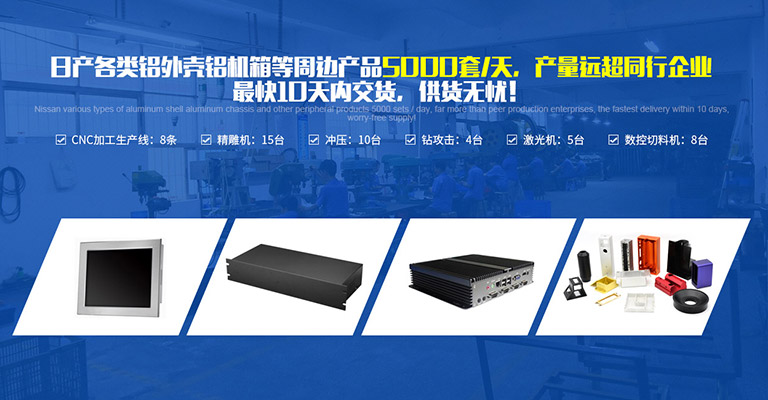

在光通信设备的稳定运行中,铝外壳不仅是保护屏障,更是性能优化的关键一环。不同加工工艺赋予铝外壳各异的特性,直接影响其散热、防护与成本。那么,光接收机铝外壳在压铸和CNC铣削这两种主流工艺上,究竟该如何抉择?它们又各自适用于哪些场景?接下来,是忠艺隆小编的分享:

光接收机铝外壳的主流加工工艺包括压铸、CNC铣削、冲压等,其中压铸和CNC铣削应用广泛。

一、压铸工艺

工艺特点:将熔融铝合金压入模具一次成型,适合批量生产光接收机铝外壳。

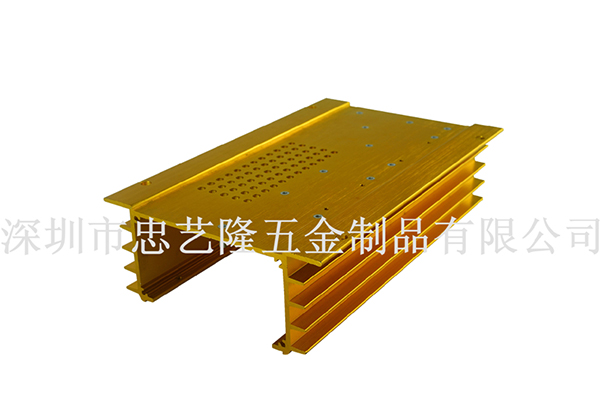

优势:生产效率高,可成型复杂结构(如散热齿、安装卡扣),表面精度较高,适合降低单件成本。

局限:需前期投入模具成本,壁厚有一定限制,材质以铸造铝合金为主,强度相对较低。

二、CNC铣削工艺

工艺特点:通过数控刀具对铝块切削加工成光接收机铝外壳,去除多余材料成型。

优势:精度高,可加工精密结构,适用变形铝合金,强度和导热性更优,无需开模适合小批量定制光接收机铝外壳。

局限:材料利用率低,生产周期长,成本较高。

三、选择建议

1、优先选压铸的场景:

大批量生产,需控制成本;结构复杂但精度要求适中,如带散热齿的一体化外壳;对强度要求不高的室内场景。

2、优先选CNC铣削的场景

小批量或定制化需求,如研发样品;高散热、高强度要求,如室外设备或需安装重型接口的外壳;精密屏蔽结构,需控制接缝间隙以提升电磁屏蔽性能。

四、混合工艺方案

部分光接收机铝外壳产品采用压铸与CNC结合:先压铸成型复杂基础结构,再通过CNC精修关键部位,兼顾效率与精度,平衡成本与性能。

综上所述,光接收机铝外壳的加工工艺选择,本质是性能、成本与生产规模的综合权衡。压铸以高效量产取胜,CNC铣削则聚焦精密定制。企业需结合自身需求,灵活运用单一工艺或混合方案,才能打造出适配光通信设备需求的优质外壳。

下一个: 为什么这类高清显示屏专业设备都用铝外壳?