铝机箱加工怎样提高产品质量?

2025-05-20

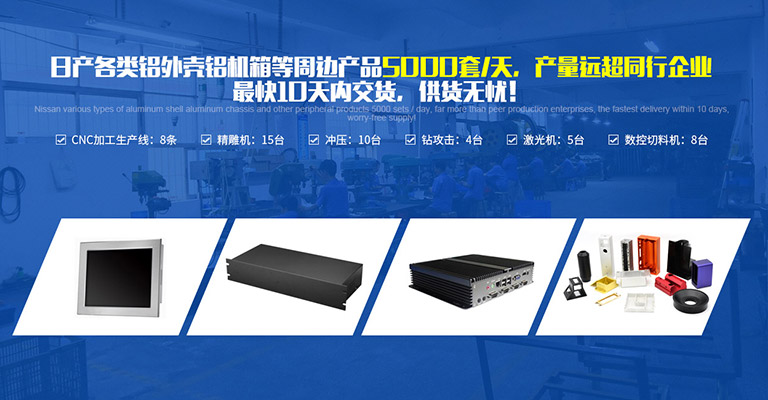

在通信设备、精密仪器等高端制造领域,铝机箱凭借质轻、散热好、耐腐蚀等特性成为首选载体。然而,从原材料到成品的加工过程中,任何环节的疏漏都可能导致尺寸偏差、表面瑕疵或性能不达标。那么大家知道如何提升铝机箱加工质量吗?下面忠艺隆五金小编为您介绍,旨在为生产企业提供关键解决方案:

一、精准选材与检验

铝材牌号的选择决定产品性能。用于服务器散热的机箱,需选导热性强、强度高的6061-T6铝合金;注重外观的消费级产品,则更适合表面处理效果佳的6063铝合金。严格入库检测,检查表面缺陷、尺寸公差(厚度 / 平整度)及力学性能(硬度 / 抗拉强度),剔除不合格原料。

二、工艺路径优化

1. 粗精分离加工:先粗加工去余量、释放应力,再精加工(如精铣孔位、抛光),减少铝机箱变形误差。

2. 复杂结构定制工艺:采用CNC铣削或冲压+ CNC 组合工艺,精准加工散热孔、安装位等结构。

3. 表面处理适配:阳极氧化控制膜厚(10-20μm),喷砂 / 喷涂前彻底除油除锈,确保涂层附着力。

三、设备与刀具管控

1. 高精度设备投入:使用三轴 / 五轴CNC加工中心,控制尺寸公差±0.05mm,定期校准铝机箱加工设备精度。

2. 刀具选型与维护:选用硬质合金或金刚石涂层刀具,及时更换磨损刀具,避免粘刀或表面粗糙。

四、全流程质量检测

采用 “首检 - 巡检 - 终检” 三级检测机制:首件通过三坐标测量仪验证关键尺寸,过程中每2小时抽检形位公差与铝机箱表面质量,实时调整参数;成品组装后进行承重、散热、密封性等功能性测试,确保各项指标符合标准。

五、标准化作业与改进

1.操作规范制定:明确装夹方式、切削参数(如进给量 / 转速)及检测要点。

2.生产过程的数据化管控:

(1)实时数据采集:在CNC设备、检测仪器中加装传感器,实时采集切削力、温度、加工尺寸等数据,上传至MES(制造执行系统),例如当切削温度超过阈值时自动预警,防止因过热导致工件变形。

(2)工艺参数优化:通过大数据分析历史加工数据,建立参数 - 质量关联模型,如分析切削速度与表面粗糙度的关系,自动推荐最优工艺参数组合,将表面粗糙度Ra值稳定控制在1.6μm 以内。

(3)异常追溯与预防:利用数字孪生技术模拟加工过程,一旦铝机箱加工件出现质量问题(如孔位偏移),系统可快速定位异常环节(如刀具磨损、程序错误),并生成改进建议;同时通过AI预测设备故障风险,提前安排维护,减少停机损失。

3.持续改善机制:统计质量问题(如孔位偏移),通过数据化管控分析根本原因,结合工艺优化(如调整夹具)或设备升级降低不良率。

综上所述,通过实时数据采集、智能分析与精准决策,企业不仅能大幅降低不良品率,更能实现从 “经验驱动” 到 “数据驱动” 的生产模式转型。将为企业打造高质量、高竞争力的铝机箱产品筑牢根基,在激烈的市场竞争中脱颖而出。

上一个:无